Отопление от сжигания мусора

Директор ООО «Паритет» Гмызин Олег Геннадьевич 8 9039134717, 8 9618915050

уникальный продукт в области Охраны окружающей среды. Мусоросжигатель «Экофан 800» (стандартная комплектация 800 кВт выработки тепловой мощности )

Установка предназначена для сжигания твёрдых бытовых отходов (ТБО), медицинских отходов, горючих отходов производства, отходов животноводства, отходов тепличных хозяйств, жидких густых углеводородных масс, например нефтешламы, автомобильные шины. Позволяет сократить размеры мусорных полигонов.

Процесс сопровождается получением тепла для обогрева промышленных и хозяйственных объектов, а так же обеспечения горячего водоснабжения (ГВС). Таким образом, мы выигрываем дважды: Используя предельно простой, дешёвый и надежный технологический цикл сжигания отходов. Получаем возможность использовать тепло водяного контура для обогрева помещений и ГВС.

Принцип сжигания ТБО в установке основан на совершенно новой, уникальной, инновационной технологии. Это термохимическая реакция в самом котле и каталитическая реакция отходящих газов. В процессе этих реакций мы получаем высокую тепловую мощность установки в 2 раза больше чем при обычном сжигании и чистые отходящие газы на ее выходе. Эти газы состоят из смеси углекислого газа (СО2) и паров воды (Н2О).

Почему уникальный Мусоросжигатель «Экофан 800»? Потому что: Существующие аналоги требуют для утилизации мусора и отходов производства дополнительные затраты в виде: Требуют дожига отходящих газов природным газом 0,1-0,2 м3/ч (на 50 кг мусора) или дизельным топливом из расчета 0,12-0,17 л/кг мусора; Требуют затрат электроэнергии свыше 14 кВт/ч; Требуют использования адсорбентов и фильтрующих элементов (расходные материалы); Требуют использования химических компонентов и присадок, требующих точности дозировки и соблюдения четкого технологического цикла; Требуют использования дорогостоящих как в приобретении, так и в обслуживании — вычислительных систем управления технологическими процессами;

Перечисленные факторы сказываются на надёжности и отказоустойчивости установок переработки в целом, и повышают зависимость цикла от человеческого фактора. Эти факторы в совокупности, существенно увеличивают на затраты при эксплуатации и обслуживании установок, что приводит к удорожанию процесса утилизации отходов в разы, и сводит, зачастую, к нерентабельности весь проект.

Мусоросжигатель Экофан 800 лишен этих недостатков, в нем задействован новый принцип сжигания отходов. Это термохимическая и катализаторная реакция нейтрализации отходящих газов внутри печи (диоксины , пирены), а вместе с ней выработка большого количества тепловой энергии, и использование ее для нужд предприятия! На выходе мы получаем поток газа, содержащий углекислый газ и пары воды – конечные продукты распада любого органического вещества.

Задачи которые мы ставили перед собой при работе над этим проектом это: Экологичность (Экологическая безопасность); Тепловая эффективность; Рентабельность и самоокупаемость. Надежность в эксплуатации, высокий срок службы;

1. Экологическая безопасность При сжигании ТБО (твердых бытовых отходов), различных масел (углеводородов), могут образовываться диоксины и пирены. Эти вещества очень опасны, они могут аккумулироваться (накапливаться) в организме человека и влиять на развитие организма, вызывая разные патологии и болезни. Поэтому основным упором при создании установки, был принцип экологической безопасности. Выброс вредных веществ установкой «Экофан 800» в атмосферу значительно ниже ПДК.

Установка прошла все испытания производственного цикла и замеры отходящих газов: Работы по замерам выбрасываемых в атмосферу газов проводились Саратовским Государственным университетом им. Н.Г. Чернышевского под руководство доктора химических наук профессора Кузьминой Р. И. Протокол анализа промвыбросов в атмосферу № 197 23 октября 2013 г. Филиал «ЦЛАТИ по Саратовской области». Экологический сертификат соответствия № 00002161 выдан Министерством природных ресурсов и экологии Российской Федерации.

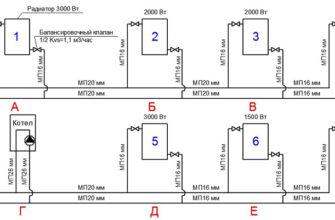

2. Тепловая эффективность При сжигании отходов производства и ТБО в комплексе «Экофан 800» , как в камере сгорания, так и в термохимической камере происходит большое выделение тепла, которое мы отбираем водяным контуром и можем направить на отопление помещений и сооружений, и при горячем водоснабжении. При сжигании ТБО мы получаем тепло в камере сгорания порядка 2000 кКал/кг топлива, а затем при окислительном процессе газового потока в термохимической камере еще порядка 2000 кКал. По тепло эффективности это сравнимо со сжиганием эквивалентного количества каменного угля среднего качества. Данная установка в стандартной комплектации производит в среднем 800 кВт/ч тепла, что позволяет обогреть порядка 5000-7000 м2 площадей, при затратах на электроэнергию в рабочем режиме от 2 до 4 кВт. Затраты на электричество порядка 150 рублей в день при интенсивном сжигании мусора.

Используя нашу технологию сжигания, мусор – становится высокоэффективным топливом, дешевым топливом и позволяет приносить прибыль собственнику установки.

3. Рентабельность и самоокупаемость. Затраты: При обслуживание установки круглосуточно требуется, 4 человека, т.е. зарплата персонала в среднем 1000 руб. на каждого + затраты на электроэнергию 150 руб. в сутки. Итого 4150 рублей в сутки.

Прибыль: — от утилизации ТБО в среднем из расчета 500 рублей за 1 тонну, ( так принимают полигоны) сколько мы можем утилизировать мусора, при среднем сжигании 500 кг/час установкой в стандартной комплектации: 0,5т*24ч=12тонн в сутки. Это 3 машины «Камаз» в сутки. Итого имеем 6000 рублей в сутки

А если сжигать опасные отходы, шпалы, медицинские отходы, нефтешламы , то уровень прибыли многократно повышается.

Установка «Экофан» может поставляться в расширенной комплектации с мощностью в тепловом эквиваленте до 5 МВт. С камерой загрузки мусора до 7 м.куб. и средней скорость сжигания ТБО до 2500 кг/час. Использования таких модульных установок позволит решить многие вопросы как по теплоснабжению предприятий, жилых районов, так и вопросы с утилизацией мусора

Сегодня приблизительная стоимость вывоза городом мусора на полигон составляет 5 млн. рублей в сутки. Это из расчета вывоза в г.Томске 4000 тонн мусора в сутки. 1 тонна мусора обходится, по нашим расчетам, 1250 рублей (500руб /т – прием мусора на полигон, 1 000 рублей маш/час 1 камаза вместимостью 4 тонны). Установка позволяет сжигать от 200 до 800 кг ТБО в час в зависимости от режима сжигания и состава ТБО. Легко подсчитать, сколько мы можем утилизировать мусора, при среднем сжигании 500 кг/час установкой в стандартной комплектации: 0,5т*24ч=12тонн в сутки. Это 3 машины «Камаз» в сутки.

Применив 3 установки «Экофан»на5 МВт позволит принимать до 30 – 40 машины «Камаз» в сутки, прорабатывая в среднем 140 тонн мусора в сутки. Это 50400 тонн в год. Для сравнения, мусоросжигательный завод в Москве сжигает 150000 тонн в год, при стоимости переработки 2148 руб/т. Здесь же нам будут платить за утилизацию и за отопление, отсюда и прибыль.

Устройство и принцип действия комплекса «Экофан 800» . Комплекс по уничтожению ТБО является цельносварной металлической конструкцией, смонтированной из нескольких узлов, предельно простых, дешёвых и надежных, что позволяет обеспечить стабильный и устойчивый технологический цикл. Гарантийный срок службы установки 10 лет. Может служить и 20 лет. Она не требует регулярной замены покрытия стен печи благодаря наличию охлаждающего контура. Один раз в 5-10 лет меняется катализатор. Печь двух или многокамерная, что позволяет организовать непрерывный рабочий цикл.

1)Камера сгорания Первая ступень сжигания ТБО и нейтрализации вредных веществ. Представляет собой цилиндрическую камеру сгорания, перегороженную внутри щелевой решёткой по продольной оси на два равных отсека. Это позволяет вести непрерывный процесс горения в течении всего рабочего периода и обеспечивает более «чистое» сжигание отходов за счёт предварительного нагрева ТБО из той половины камеры, где уже идёт горение, поэтому розжиг проводится сначала в одной половине камеры, затем происходит загрузка второй половины камеры и получаемое тепло сушит отходы во второй половине, «выжимает» из него все вещества которые испаряются до температуры 340 0 С, это позволяет уничтожить до 75-80% всех компонентов, содержащихся в органических веществах, «организующих» грязный выброс в атмосферу, после чего происходит их самовозгорание. Т.е. мы производим «открытый» пиролиз вновь загружаемых отходов, используя уже полученную температуру в камере сгорания от уже горящих отходов. Такая конструкция камеры сгорания позволяет освобождать её от накопившейся золы, и проводить загрузку не останавливая работу аппарата. Кроме того, чистоте и полноте сгорания отходов способствует ещё и колосниковая система камеры сгорания. Она состоит из полых труб, по которым подаётся атмосферный воздух. Интенсивность его подачи регулируется с помощью частотного преобразователя, управляющим оборотами электродвигателя. Реализованная в комплексе система подачи воздуха позволяет производить очень точную регулировку кислорода в зависимости от фазы горения отходов, что в свою очередь способствует высокой степени чистоты сгорания отходов. Остаток золы после сгорания ТБО 1% — 3%. Атмосферный воздух, проходя через раскалённые слои углерода, образовавшиеся в результате горения, синтезируют генераторный газ и в небольших объёмах газ метан. Горение этих газов позволяет поднять температуру в камере сгорания выше 1200 0 С, а при таких температурах сгорают диоксины и пирены, это позволяет нам организовать даже на начальной стадии уничтожения отходов — сжигании, первый защитный барьёр на пути вредных веществ (диоксины, пирены) перед их выбросом в атмосферу.

2) Термохимическая камера Вторая ступень нейтрализации вредных веществ. Предназначена для обезвреживания отходящих газов путём проведения термохимических реакций. Представляет собой вертикально расположенный цельнометаллический цилиндр, сочленённый с камерой сгорания методом сварки. В колонну принудительно подаётся атмосферный воздух в систему для проведения термохимический реакций. В результате этого процесса нейтрализуется большой ассортимент вредных газов и взвешенных твёрдых частиц, выбрасываемых в атмосферу. В процессе проходящих термохимических реакций образуется большое количество тепла, которое можно использовать, что мы и делаем, используя в качестве теплоносителя воду, которую можно направить на обогрев производственных и социальных объектов или горячего водоснабжения.

3) Система сепарации отходящих газов Третья ступень нейтрализации вредных веществ в отходящих газах. Сепарирование отходящих газов производится батареей мультициклонов. В ней происходит осадок раскалённых твёрдых частиц сажи, которые являются чистейшим углеродом, и минеральных коксующихся остатков. Степень очистки газов в такой системе достигает 99,5 — 99,8%. Очистка отходящих газов от твёрдых примесей позволяет избавить газовый поток от диоксидов и пиренов. Полученный твёрдый осадок имеет очень высокую степень чистоты по углероду и может в дальнейшем использоваться как сырье на продажу — декоративная добавка в отделочных строительных смесях, в бетоне для расшивки швов, в лакокрасочной, парфюмерной промышленности и при производстве резины или как высококалорийное топливо, из которого можно изготавливать даже водоугольное топливо (ВУТ). Также его можно использовать для внесения в почву как удобрение, так как все растения состоят как минимум на 50% из углерода.

4) Катализатор Четвертая ступень нейтрализации вредных веществ в отходящих газах. Катализатор имеет специально обработанную керамическую основу с пористой высокоразвитой поверхностью, пропитанную особым каталитическим составом. Состав катализатора разработан на базе доступных дешевых металлов. Это позволило отказаться от драгоценных материалов, таких как золото, платина и иридий, при производстве катализаторов. Катализатор располагается в металлическом картридже на металлических подложках. Их вертикальное расположение образует ячеистые лабиринты, проходя через которые раскалённые потоки газов приобретают турбулентное движение, а большая протяжённость каналов, лабиринтов катализатора, позволяет до конца провести все окислительно-восстановительные реакции, проходящих через него газов и получить качественно очищенный газовый поток перед выбросом его в окружающую среду.

Мусоросжигательные установки такого типа помогут решить всемирную проблему утилизации ТБО, промышленных горючих отходов, автомобильных покрышек. Использования выделенного тепла для своих нужд, нужд предприятия, нужд населения. При сжигании ТБО на выходе мы получаем поток газа, содержащий углекислый газ и пары воды – конечные продукты распада любого органического вещества.

Отопление от сжигания мусора

- Офис: 09:00-18:00

- Обед: 13:00-14:00

- Склад: 10:00-17:00

- Обед: 13:00-14:00

Котлы на отходах — собирательный неформализованный термин, объединяющий котлы, печи и котлоагрегаты — утилизаторы разной конструкции, тепловой мощности, эффективности, целевого назначения и популярности, которые обеспечивают сжигание отходов различного происхождения с использованием полученного при сжигании тепла вместо дорогостоящего и небезопасного для экологии захоронения на специальных полигонах. К наиболее часто используемым в развитых странах мира котлам на отходах относят:

- мусоросжигательные котлоагрегаты, печи и котлы на отходах производственных предприятий и котлоагрегаты/печи/котлы на отходах жизнедеятельности людей — как правило, твердых бытовых отходах;

- печи и котлы на отходах деревообрабатывающей промышленности — дровяные котлы, котлы на щепе и пеллетах (специально спрессованных гранулах предварительно измельченных отходов деревообрабатывающих предприятий);

- котлы на отходах продуктов нефтеперерабатывающей промышленности (котлы и воздухонагреватели на отработанных маслах — моторных, индустриальных, турбинных, гидравлических, трансмиссионных) и маслах животного/растительного происхождения.

К основным характеристикам любого котла на отходах относят:

- коэффициент полезного действия, который колеблется от 30–40% у мусоросжигательных котлов до 80–90% у котлов на пеллетах (конденсационного типа) и котлов на отработке;

- удельную стоимость получения 1 кВт/кДж/ккал тепла при сжигании единицы объема/массы отходов;

Важно: Удельная стоимость получения 1 кВт/кДж/ккал тепла определяется не только теплотворной способностью отходов и коэффициентом полезного действия котла на отходах, но и:

Мусоросжигательные котлы на отходах.

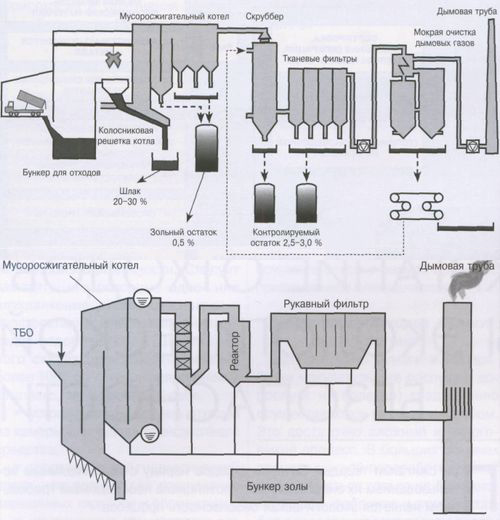

Мусоросжигательные котлоагрегаты, реже котлы на отходах в России используются на мусоросжигательных заводах, иногда — в крупных централизованных котельных. Типовые мусоросжигательные котлы на отходах — камерные, обычно с толкателями, обеспечивающими подачу/перемешивание отходов и очистку колосникового пода от шлаков, или выполнены по типу карусельных печей с вращающимся подом. Для розжига и стабилизации горения в котлах на отходов используются газомазутные, мазутные горелки или горелки на отработанных маслах, более полное сгорание обеспечивается принудительной подачей воздуха в топочную камеру (с окна загрузки, с пода и боков), а также температурным зонированием (во вращающихся печах/котлах на отходах) с обеспечением в зонах температуры не ниже 1200 градусов Цельсия для дожигания сажи с абсорбированными в ней бенз(а)пиреном и диоксинами и температуры 1500–1600 градусов Цельсия, при которой происходит максимально возможно полное разложение/окисление диоксинов, фуранов и канцерогенных веществ.

Как правило, после печи/котла на отходах в технологическую цепочку интегрируют реакторы/скрубберы для очистки отходящих газов от твердых включений, органических и неорганических кислот, диоксида азота, сернистых соединений, а также электрические фильтры конечной очистки сгоревших газов от мелкодисперсных частиц шлаков и мелких зольных включений.

Формализованные еще в СССР нормы определяют возможность расположения мусоросжигательных котлов на отходах не ближе, чем на расстоянии 300 м от жилых домов, причем печи/котлоагрегаты/котлы на отходах должны быть оборудованы эффективной системой очистки сгоревших газов до установленных ПДК по NH3, HF, HCl, NOx, SO2, СО2, СО, диоксинам и фуранам, саже

Основные проблемы мусоросжигательных котлов на отходах в России:

Котлы на отходах деревообрабатывающей промышленности.

Котлы на отходах деревообрабатывающей промышленности на текущий момент признаны ЕС перспективными теплогенераторами, ориентированными на использование, как в локальных системах отопления, так и котельных тепловых сетей (тепловая мощность современных котлов на отходах деревообрабатывающей промышленности варьируется от 2–3 кВт до 200 и более кВт). Если абстрагироваться от типовых твердотопливных котлов, неэффективных, с ручной загрузкой топлива и очисткой камеры сгорания, пока реализуемых рядом производителей на рынке теплового оборудования России, то следует признать, что за последние 2–3 десятка лет котлы на отходах деревообрабатывающей промышленности (дровах, щепе, пеллетах) прошли очередной этап эволюции и сегодня характеризуются комфортом в эксплуатации и эффективностью по сжиганию древесных отходов.

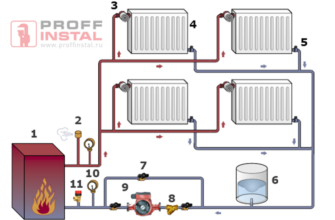

Рис. Типовые твердотопливные котлы.

Котлы на отходах производителей Германии, Финляндии, Швеции имеют КПД на уровне от 80 до 96% (в котлах конденсационного типа), оборудованы системами автоматической загрузки топлива, очистки камеры сгорания, контроля и управления процессом горения и отвода сгоревших газов (см. ролики ниже).

Видео работы автоматизированного котла на дровах Buderus AG, входящей в дивизион Bosch Thermotechnik группы .

Видео работы автоматизированного котла напеллетахBuderus AG.

Основные сложности обустройства отопления с котлами на дровах/пеллетах в России:

Котлы на отходах — отработанных маслах.

Котлы на отработанных маслах пока считаются одними из наиболее экономичных теплогенераторов по стартовым инвестициям и эксплуатационным затратам, причем даже в России стоимость отработки остается относительно стабильной, что обусловлено значительными затратами на утилизацию отработки и небольшим спросом в сравнении с текущим предложением на рынке. К основным достоинствам воздухонагревателей и котлов на отработке относят:

- высокую теплотворную способность отработки, сравнимую с теплотворной способностью дизельного топлива;

- простоту автоматизации, контроля и управления котельным оборудованием и системой отопления в целом, в том числе удаленно через Интернет, сети сотовой связи 4G, 3G, EDGE с ПК, Netbook, AppleMacBook, Notebook, смартфона, коммуникатора, iPad, iPhone и iPodTouch (см. видео здесь);

- сравнительно небольшую стоимость современных котлов на отработке и малые эксплуатационные затраты на топливо, обслуживание и амортизацию оборудования;

- доступность отработки на топливном рынке на текущий момент и в перспективе с учетом факта, что ежегодное накопление отработанных масел только в Москве составляет более 250 тыс. весовых тонн и эта величина постоянно увеличивается.

Компания «БиКомс Холдинг» является официальным дистрибьютором ведущего американского производителя отопительного оборудования на отработанном масле EconoHeat — OMNI США, авторизованным дилером компании «EnergyLogic» (США) и предлагает своим соотечественникам — юридическим и физическим лицам эффективные и экономичные воздухонагреватели и котлы на отработке. Специалисты «БиКомс Холдинг» помогут подобрать воздухонагреватель или котел на отработке необходимой мощности, при необходимости спроектируют эффективную систему отопления, окажут полную помощь при установке и эксплуатации, выполнят гарантийное и постгарантийное (по договору) обслуживание котельного оборудования.